在这篇文章中,我们想指出生物制药生产中设定控制策略(Control strategy)的重大缺陷之一。这与人们仍然根据x-SD方法设定规范(原料药规格或中间体接受标准/过程控制)有关。此外,我们希望展示合理的工具,这些工具能够实现数据驱动设定限值,并在此衍生控制策略(Marschall 等人,2022 年)。

本文主要关注生物制药生产的案例,但可以应用于其他制药和化学工艺,而不会失去通用性。 /p>

了解更多

博客

在这篇文章中,我们想指出生物制药生产中设定控制策略(Control strategy)的重大缺陷之一。这与人们仍然根据x-SD方法设定规范(原料药规格或中间体接受标准/过程控制)有关。此外,我们希望展示合理的工具,这些工具能够实现数据驱动设定限值,并在此衍生控制策略(Marschall 等人,2022 年)。

本文主要关注生物制药生产的案例,但可以应用于其他制药和化学工艺,而不会失去通用性。 /p>

了解更多

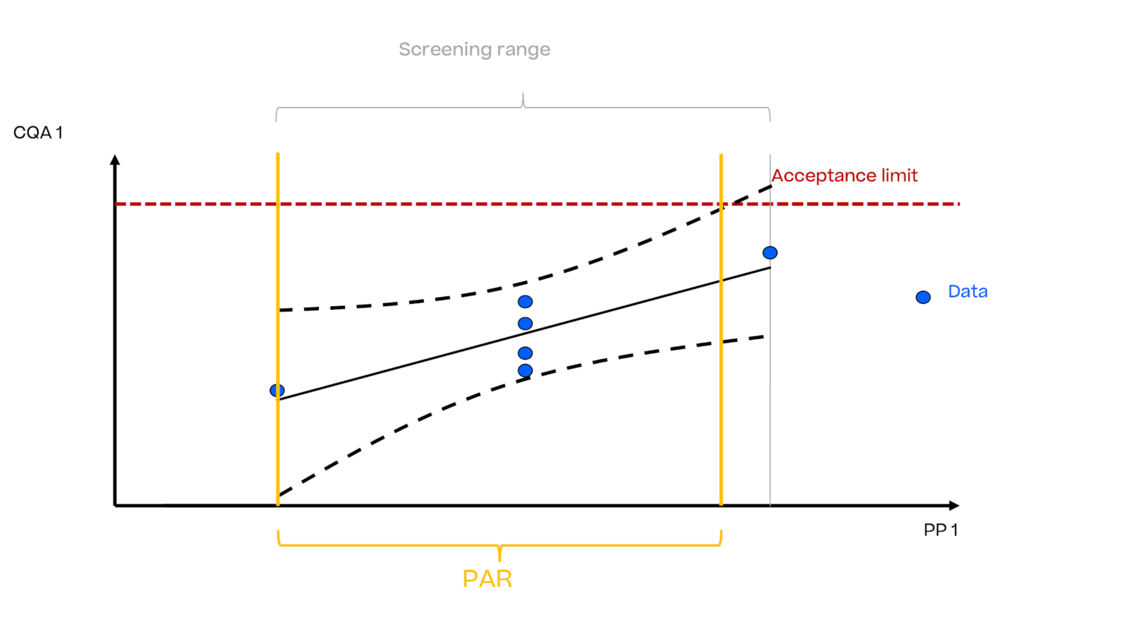

在典型的工艺开发或工艺表征中,对单个单元操作进行实验,以确定质量合格产品的工艺参数。可以使用诸如统计实验设计(DoE)之类的高效技术来以最少的实验次数达到最大的信息增益。基于工艺输入(如工艺参数和关键材料属性)与输出(通常为关键质量属性(CQA))之间的已确定关系,可以定义输入的控制策略。

典型的数据驱动方法是将模型的不确定性与接受限相交,以得出ICH Q8中所述的已证明的接受范围。

很明显,将接受限作为“把关人”并且明确以下问题:

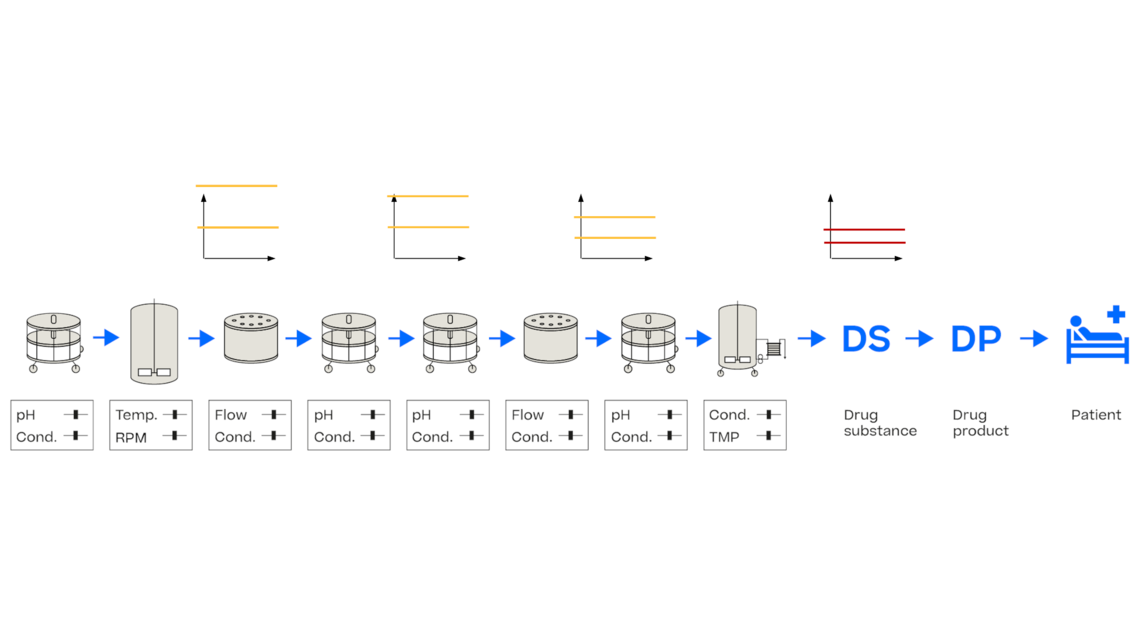

需要为每个单元操作和每个CQA建立这些接受限。对于生物制药生产工艺过程,这通常需要10个或更多个单元操作和10个或更多个CQA组成。

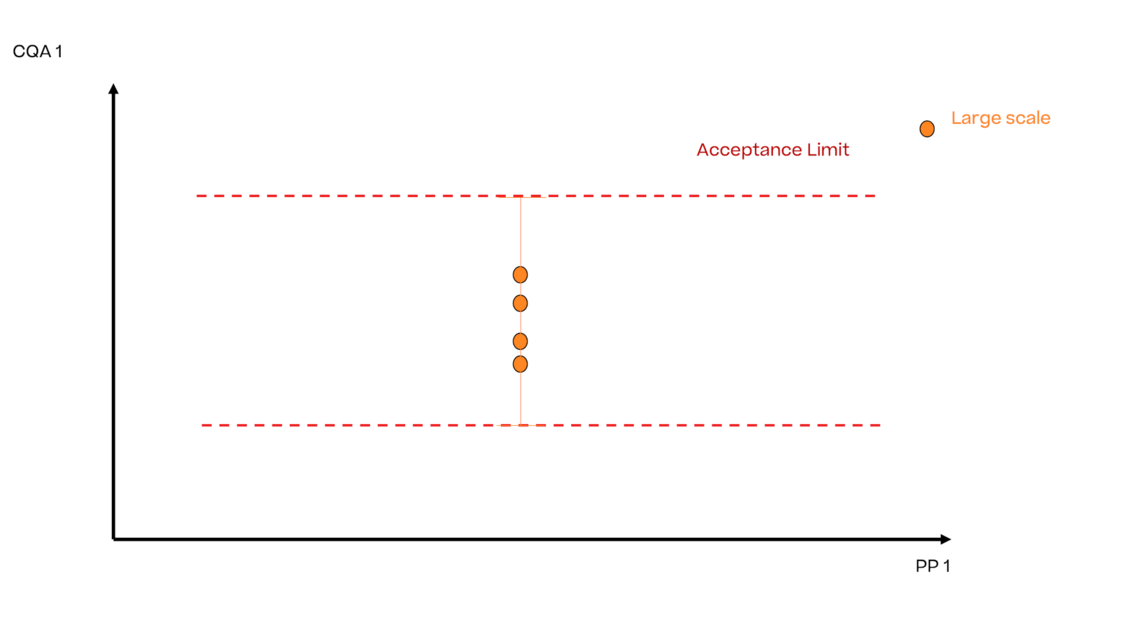

历史上,采用(最常见的是3 SD)的历史生产的平均值的x-SD方法来确定接受限。这些实验通常在生产工艺的设定值(SP)条件下进行。

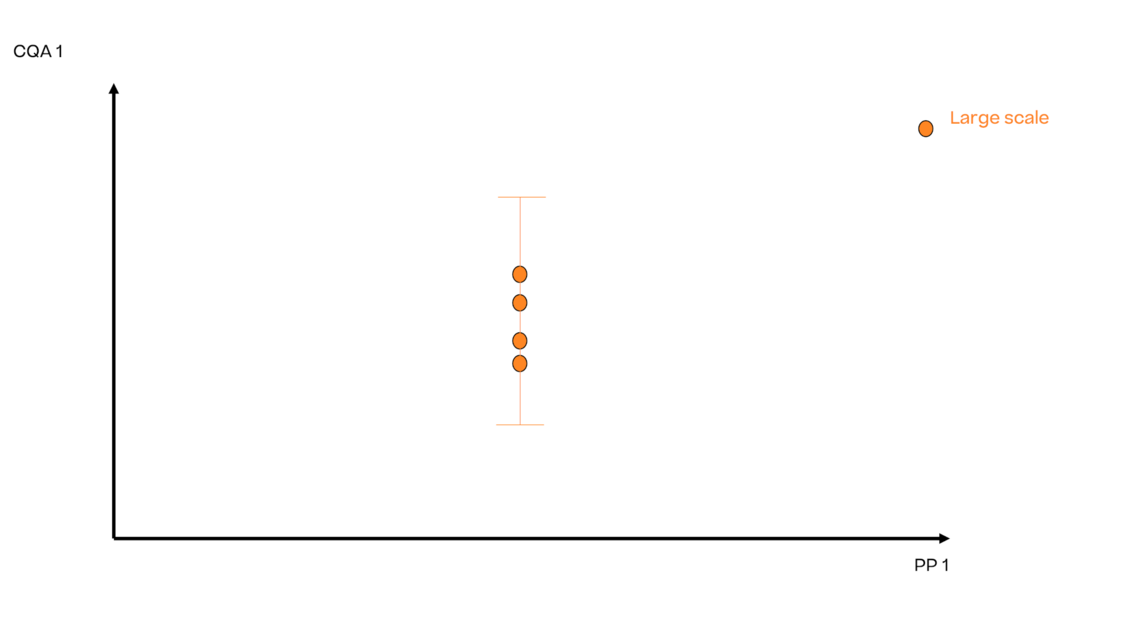

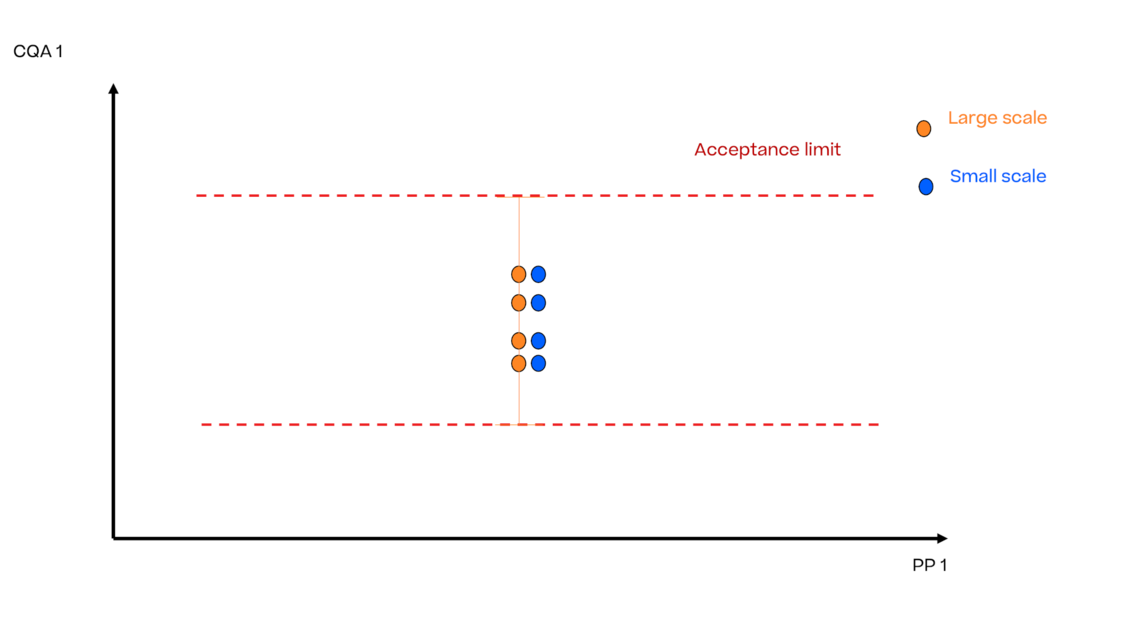

在工艺开发或工艺表征时,即在工艺生命周期的早期阶段,通常只进行有限次的生产实验,例如3-9次。根据这些实验,可以计算出3 SD,此处描述为误差棒:

这些限值被视为工艺开发和表征中所有后续工艺的接受标准,通常在小规模下进行。

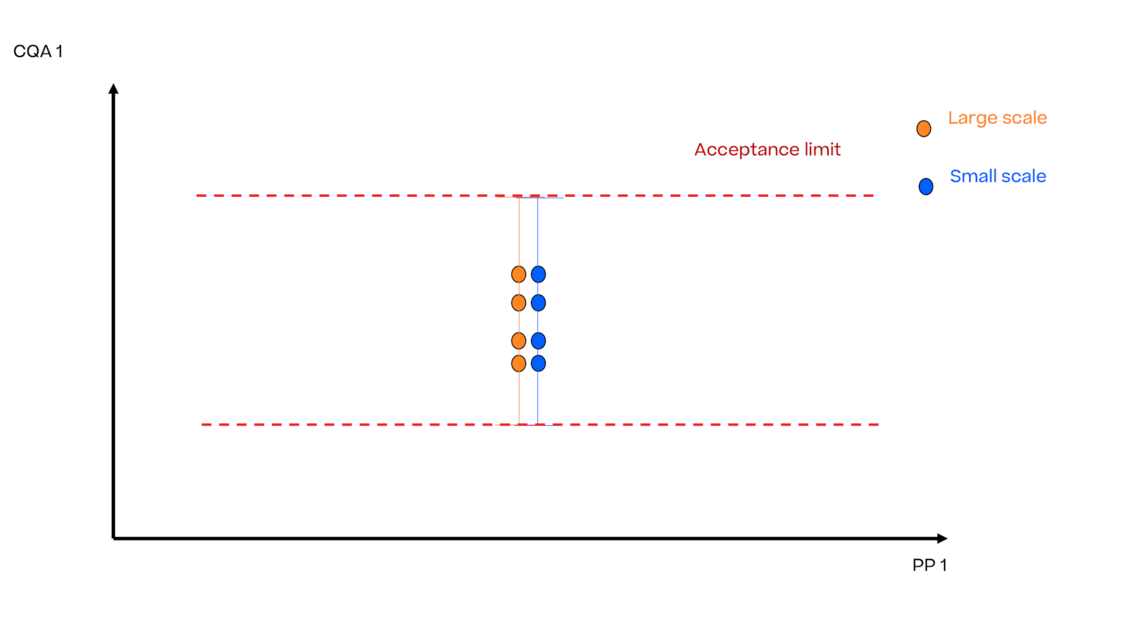

如果小规模数据对大规模数据具有“代表性”(见ICH Q10),则大规模和小规模数据之间不存在偏移且两个方差相同。

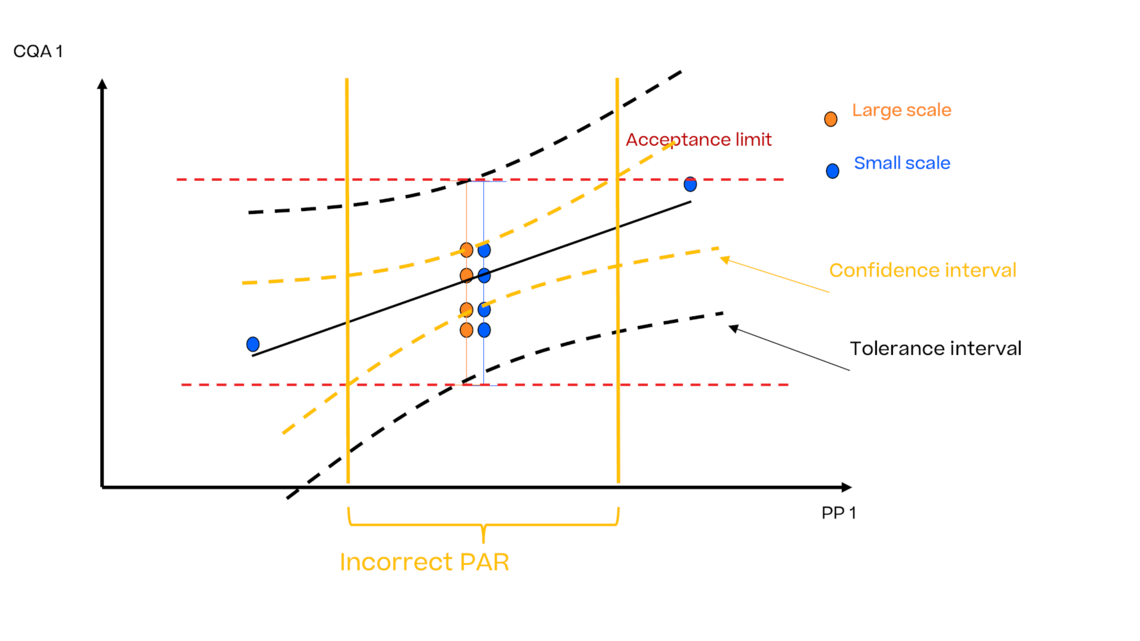

在小范围内有目的地引入工艺参数的偏差,以确定对CQA的平均影响,如实心黑线所示。

为了说明模型的不确定性和残差,我们需要围绕回归平均趋势建立一个不确定性区间。为了不去比较两类完全不同的东西,我们也需要采取xSD--或一些有代表性的公差区间--选择与大规模数据所计算出的可变性的相同的可变性。这些不确定性区间显示为黑色的虚线:

显而易见的是,唯一允许的控制策略是在设定值条件下进行生产,并且不允许任何偏差。

当然,这种控制策略在操作中是不可行的,由于偏离设定值条件的情况经常发生,并会导致大量的偏离数值需要管理。

为什么使用这种方法的静止控制策略仍然成立的两个(有缺陷的)主要原因:

缺陷1

当人们在比较两个不同的东西:例如,模型的不确定性被表示为置信区间(CI),而不是公差区间(TI),然后与3 SD进行比较。置信区间描述的是平均值周围的不确定性,在有大量运行的情况下,它们接近平均值趋势(黑色实线)。很明显,这样的置信区间总是会导致宽泛的控制策略,在统计上是不正确的。尽管它们的名字存在误导性,但预测区间也是如此,它只包涵下一个未来观测数据的不确定性。与此相反,我们希望对未来生产工艺的总体情况进行说明,即证明未来生产的大部分结果是符合规范的。因此,只有公差区间(TI)在统计学上是合适的。

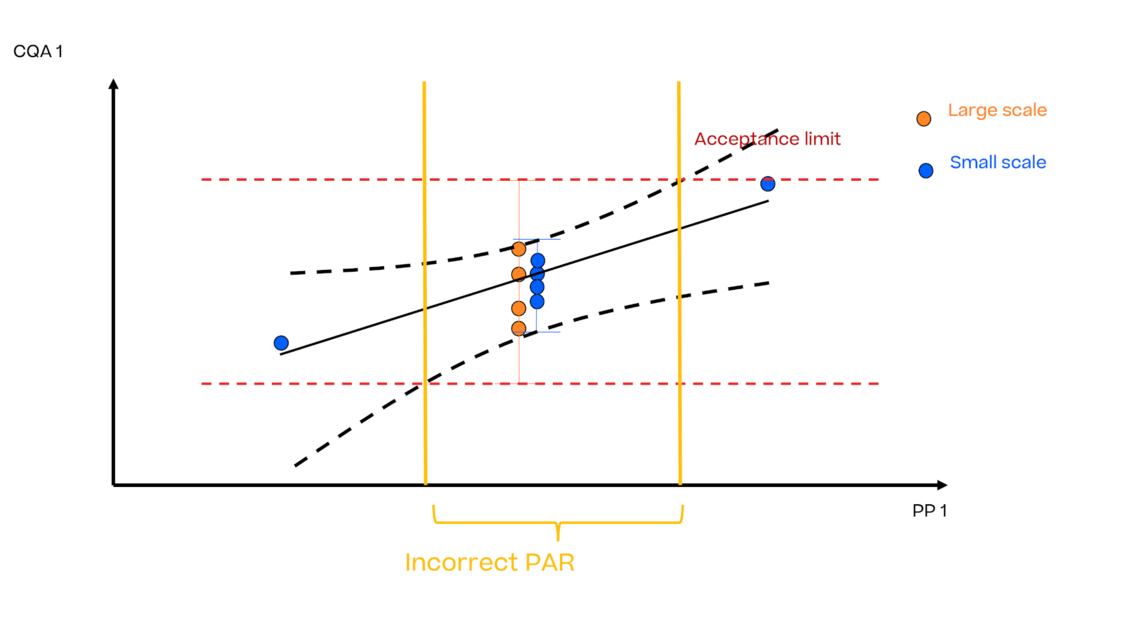

缺陷2

小规模模型没有代表性,即显示出比大规模更低的变异性。在这种情况下,形成的公差区间(黑色虚线)只代表小规模的变异性,而忽略了大规模模型的变异性。因此,如果不单独考虑小规模和大规模的平均值和方差是否具有可比性,控制策略对扩大生产的结果是无效的。

如何使用可靠的统计方法来克服这些缺陷?

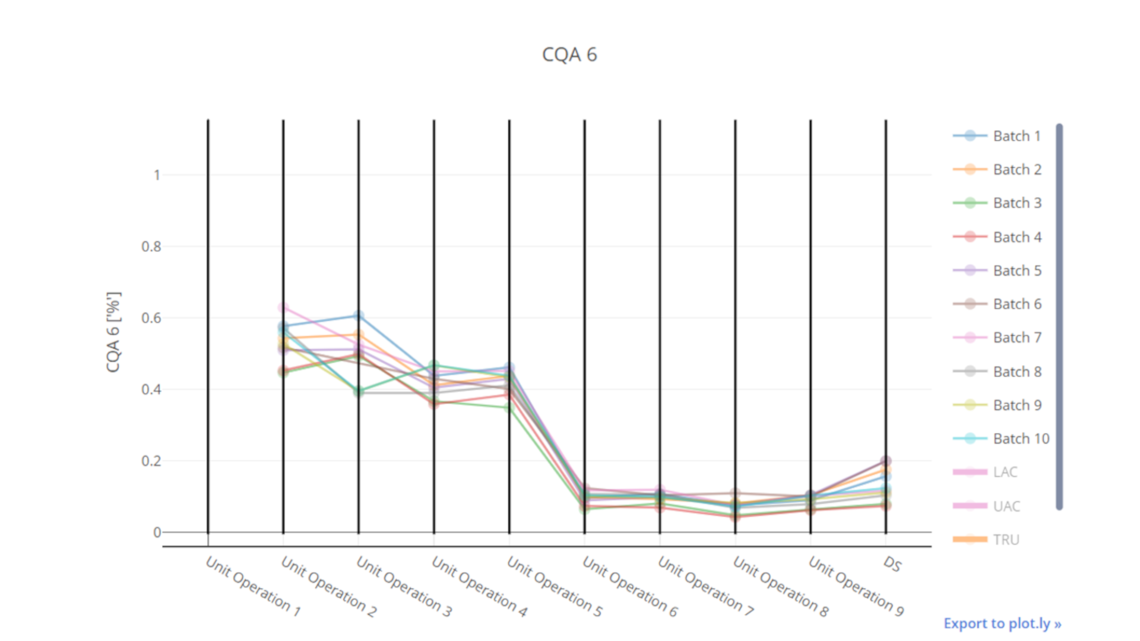

首先通过查看可以使用PAS-X Savvy生成的平行坐标图。在x轴上,我们看到了从第一次单元操作(UO)到原料药的工艺步骤序列。y轴显示了CQA的特定浓度,此处为杂质。每一行对应一个批次,该批次已通过整个UO链进行处理。该图在许多方面都能够提供帮助,例如证明杂质的主要清除发生在哪里,即在UO 6这种情况中。对于这张图我需要指出的是,一个特定单元操作的每个输出(也称为“池值”)都是下一个单元操作的输入(也称为“负载值”)。

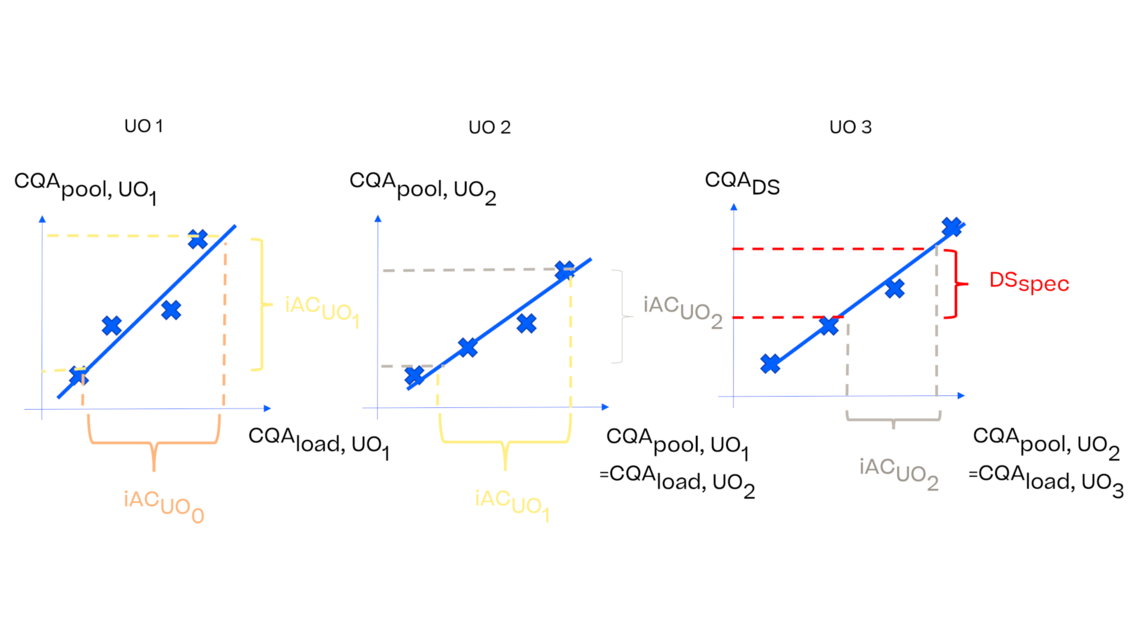

考虑到这个想法,我们还可以用回归的方式表示数据,其中池值由负载值预测。首先,让我们关注这个过程的结束,即这个简单例子的UO3,其中存在原料药规范。我们可以利用回归模型来预测达到原料药规格的UO3的可接受负载值。由于UO 3的负载值等于UO 2的池值,我们已经找到了UO 2池值的可接受标准。这种非常简单的方法可以反复应用于UO 2和UO 1,以达到它们各自的接受限。有关这种方法的更多细节,请查看我们的出版物(Marschall等人,2022)。

显然,统计数据有点复杂,因为我们需要考虑每个模型的模型不确定性。此外,我们还希望包括工艺参数对每个单元操作的(质量)输出的影响。这就是为什么需要使用过程集成模型(IPM)来以科学合理的方式解决这一问题。