Unsere Lösungen

Software

Transportsysteme

Inspektion

Verpackungsmaschinen

Verpackungslösungen

Beratung

Services

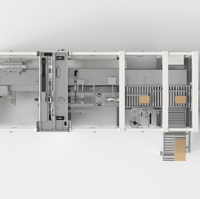

Aseptischer Isolator

Was ist ein aseptischer Isolator?

Ein aseptischer Isolator ist ein spezielles Containment-Gerät, das eine kontrollierte und sterile Umgebung für die Handhabung pharmazeutischer Produkte und Prozesse bietet. Durch die Aufrechterhaltung einer aseptischen Barriere sind Isolatoren ein wesentlicher Bestandteil zur Verhinderung von Kontaminationen bei der Herstellung und Zubereitung steriler Produkte. Sie sind mit fortschrittlichen Technologien wie HEPA-Filtrationssystemen, Über- oder Unterdruckkontrolle und Biodekontaminationssystemen ausgestattet, um die strengen gesetzlichen Vorschriften und Qualitätsstandards in der pharmazeutischen Produktion zu erfüllen.

Aseptische Isolatoren werden häufig bei der Herstellung von Hochrisikomedikamenten, bei der pharmazeutischen Herstellung und bei Prozessen eingesetzt, die einen eingeschränkten Zugang zur Gewährleistung der Sterilität erfordern.

Wie funktionieren aspetische Isolatoren?

Aseptische Isolatoren schaffen eine geschlossene und kontrollierte Umgebung durch mehrere Schlüsselmechanismen:

- Filtersysteme: HEPA-Filter entfernen Partikel aus der Luft und sorgen für einen sterilen Arbeitsraum.

- Druckkontrolle: Überdruck wird verwendet, um das Eindringen von Verunreinigungen in den Isolator zu verhindern, während Unterdruck in Containment-Szenarien, z. B. beim Umgang mit gefährlichen Stoffen, angewendet wird.

- Bio-Dekontamination: Systeme wie verdampftes Wasserstoffperoxid (VHP) sterilisieren den Innenraum und die Ausrüstung wirksam.

- Barrieretechnik: Barrieresysteme mit beschränktem Zugang (Restricted Access Barrier Systems, RABS) und Übergabeöffnungen minimieren das Risiko einer Kontamination während der Materialhandhabung.

Diese Merkmale wirken zusammen, um eine sterile und sichere Umgebung während der gesamten pharmazeutischen Prozesse zu erhalten.

Anwendung in der pharmazeutischen Produktion

Aseptische Isolatoren werden in zahlreichen pharmazeutischen Betrieben eingesetzt:

- Sterile Herstellung von Arzneimitteln: In Krankenhausapotheken und Compounding-Einrichtungen für die Zubereitung von personalisierten oder risikoreichen Medikamenten.

- Pharmazeutische Isolatoren: Sie gewährleisten die Sterilität bei der Herstellung von Impfstoffen, Biologika und injizierbaren Arzneimitteln.

- Qualitätssicherungsprüfungen: Unterstützt Sterilitätstests durch Schaffung einer kontaminationsfreien Zone für mikrobiologische Tests.

- Einschluss von Gefahrstoffen: Für den Umgang mit toxischen oder biologisch gefährlichen Stoffen, um die Sicherheit des Personals und der Umwelt zu gewährleisten.

Vorteile von aseptischen Isolatoren

Der Einsatz von aseptischen Isolatoren bietet zahlreiche Vorteile für die pharmazeutische Industrie:

- Erhöhte Sterilität: Garantiert eine kontaminationsfreie Umgebung für Herstellungs- und Mischprozesse.

- Verbesserte Sicherheit: Schützt sowohl das Produkt als auch das Personal vor gefährlichen Stoffen.

- Kosteneffizienz: Reduziert den Bedarf an großflächigen Reinräumen durch Bereitstellung lokalisierter aseptischer Zonen.

- Einhaltung gesetzlicher Vorschriften: Erfüllt die weltweiten Standards für die Sterilherstellung, einschließlich GMP-Richtlinien und ISO-Anforderungen.

Herausforderung bei der Implementierung aseptischer Isolatoren

Trotz ihrer Vorteile sind aseptische Isolatoren mit einigen Herausforderungen verbunden:

- Hohe Anfangsinvestitionen: Moderne Isolatorsysteme erfordern erhebliche Vorlaufkosten für Installation und Wartung.

- Komplexer Betrieb: Das Bedienpersonal muss eine spezielle Schulung absolvieren, um Isolatorsysteme effektiv zu bedienen.

- Integrationsprobleme: Die Anpassung von Isolatorsystemen an bestehende Fertigungsprozesse kann technisch anspruchsvoll sein.

Künftige Trends bei aspetischen Isolatoren

Die Zukunft der aseptischen Isolatoren wird durch Innovationen wie diese bestimmt:

- Automatisierte Bio-Dekontamination: Erhöht die Effizienz und reduziert manuelle Eingriffe.

- Intelligente Überwachungssysteme: Echtzeitüberwachung von Umgebungsbedingungen wie Druck und Filtrationsleistung.

- Nachhaltiges Design: Verwendung energieeffizienter und umweltfreundlicher Materialien zur Reduzierung der Betriebskosten und der Umweltbelastung.

Diese Fortschritte machen aseptische Isolatoren effizienter, zuverlässiger und anpassungsfähiger an die sich wandelnden Anforderungen der pharmazeutischen Produktion.

Wichtigste Erkenntnisse

- Aseptische Isolatoren bieten eine sterile und kontrollierte Umgebung, die für die Herstellung und Handhabung von Arzneimitteln unerlässlich ist.

- Sie beinhalten HEPA-Filterung, Druckkontrolle und Bio-Dekontaminationssysteme, um die Sterilität zu gewährleisten.

- Sie werden häufig bei der sterilen Herstellung von Arzneimitteln, in der Qualitätssicherung und zur Eindämmung von Gefahrstoffen eingesetzt.

- Innovationen in den Bereichen Automatisierung und Nachhaltigkeit prägen die Zukunft der Isolatortechnologie.